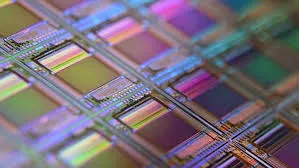

Precisión del Silicio: Cómo la Espectroscopía del Infrarrojo Cercano Revoluciona la Fabricación de Semiconductores

Sep 24, 2025

En los entornos meticulosamente controlados de las instalaciones de fabricación de semiconductores, donde las variaciones a escala nanométrica pueden determinar el éxito o el fracaso del producto, la espectroscopía del infrarrojo cercano (NIR) ha surgido como una tecnología analítica indispensable. Esta técnica no destructiva opera en la intersección de la fotónica y la ciencia de materiales, proporcionando perspectivas sin precedentes sobre los procesos de fabricación que antes eran invisibles para los sistemas de monitoreo convencionales.

El principio fundamental que subyace a las aplicaciones de semiconductores de NIR reside en la interacción única entre los fotones en el rango de 950-1,700 nanómetros y diversos materiales utilizados en la fabricación de chips. Cuando la radiación NIR encuentra obleas de silicio, capas de fotoresistencia y compuestos de empaquetado, genera firmas espectroscópicas distintivas basadas en vibraciones moleculares y patrones de dispersión de luz. Estas firmas sirven como huellas digitales digitales, revelando información crítica sobre la composición del material, la integridad estructural y la finalización del proceso sin ningún contacto físico que pueda dañar componentes delicados.

Tabla 1: Capacidades de la Espectroscopía NIR en la Detección de Defectos de Wafer

|

Tipo de Defecto

|

Límite de Detección

|

Método Tradicional

|

Tasa de Falsos Positivos

|

|

Partículas superficiales

|

0.1 μm

|

Microscopía óptica (0.5 μm)

|

<0.01%

|

|

Microarañazos

|

5 nm de profundidad

|

Análisis SEM

|

0.05%

|

|

Defectos cristalinos

|

0.05 μm²

|

Difracción de rayos X

|

0.02%

|

|

Contaminación

|

0.01 monocapa

|

Espectroscopía Auger

|

0.08%

|

La capacidad de la tecnología para la detección de defectos en obleas representa un avance particular. A medida que la luz NIR penetra las superficies de silicio, se dispersa en patrones predecibles al encontrar materiales prístinos, pero muestra anomalías detectables al encontrar imperfecciones superficiales. Los sensores avanzados pueden identificar partículas tan pequeñas como 0.1 micrómetros y arañazos microscópicos que escaparían a la detección de microscopios ópticos. Este enfoque sin contacto elimina la necesidad de seccionamiento destructivo mientras permite una cobertura de inspección del 100%, una ventaja crucial al procesar obleas que cuestan cientos de dólares cada una.

En los procesos de fotolitografía, la espectroscopía NIR ha transformado la precisión de la medición de espesores. La tecnología analiza patrones de interferencia complejos creados cuando la luz se refleja entre los límites superior e inferior de las capas de fotorresistente. Algoritmos sofisticados calculan entonces el espesor con una precisión de ±0,1 micrómetro en el rango de 10 a 100 micrómetros crítico para la litografía moderna. Esto representa una mejora significativa sobre los métodos tradicionales de elipsometría que sufrían de un error humano de ±5% y requerían contacto físico con las muestras.

Tabla

2

: Parámetros de Monitoreo de Curado de Polímeros

|

Parámetro

|

Capacidad de Monitoreo NIR

|

Rango de Longitud de Onda

|

Precisión

|

|

Grado de curado

|

Seguimiento en tiempo real

|

1680 ± 20 nm

|

>99.2%

|

|

Densidad de entrecruzamiento

|

Medición cuantitativa

|

1700 ± 15 nm

|

98.5%

|

|

Temperatura de transición vítrea

|

Medición indirecta

|

1650-1720 nm

|

±1.5°C

|

|

Tensión residual

|

Análisis predictivo

|

1600-1750 nm

|

±0.8 MPa

|

La aplicación se extiende a las fases de empaquetado y encapsulación, donde el NIR monitorea los procesos de curado de polímeros mediante el seguimiento en tiempo real de las vibraciones de enlaces moleculares. A medida que las resinas epoxi pasan de estados líquidos a sólidos, sus patrones de vibración de enlaces C-H cambian de manera predecible en longitudes de onda específicas cercanas a 1.680 nanómetros. Los sistemas de espectroscopía detectan estos cambios con una precisión superior al 0,8%, permitiendo a los ingenieros identificar curados incompletos antes de que los módulos avancen a las etapas finales de prueba.

Tabla

3

: Especificaciones Técnicas del Sistema NIR

|

Parámetro

|

Especificación de Rendimiento

|

Estándar de la Industria

|

|

Relación Señal-Ruido

|

>50.000:1

|

20.000:1

|

|

Estabilidad de Temperatura

|

±0.01°C

|

±0.1°C

|

|

Resolución Espectral

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Reproducibilidad de la Medición

|

99,8%

|

98.5%

|

|

Precisión de Longitud de Onda

|

±0.05 nm

|

±0.2 nm

|

La implementación de la tecnología NIR requiere superar importantes desafíos de ingeniería. Los sistemas modernos incorporan matrices de detectores de arseniuro de galio e indio (InGaAs) que proporcionan relaciones señal-ruido superiores a 50.000:1, junto con sistemas de refrigeración termoeléctrica que mantienen la estabilidad de temperatura dentro de ±0,01 °C. Los dispositivos digitales de microespejos de estado sólido (DMD) reemplazan los componentes ópticos mecánicos, eliminando los errores inducidos por vibraciones que podrían comprometer la precisión de las mediciones en entornos de fabricación.

La adopción de la espectroscopía NIR por parte de la industria de semiconductores refleja un cambio más amplio del control de calidad reactivo a la optimización proactiva de procesos. A medida que las características de los chips continúan reduciéndose hacia escalas atómicas y nuevos materiales como el nitruro de galio y el carburo de silicio entran en producción, esta tecnología de análisis basada en fotones sigue evolucionando para satisfacer requisitos de fabricación cada vez más estrictos. Su naturaleza no destructiva y capacidades en tiempo real la convierten en un componente esencial en la búsqueda de rendimientos perfectos en medio de los increíblemente exigentes estándares de precisión de la fabricación moderna de electrónica.